背景技术

对苯二甲酸是重要的大宗化学品,是由对二甲苯(简称PX)经过空气氧化生产得到。现有技术中,对苯二甲酸的制备工艺方法是原料在搅拌反应釜内以醋酸为溶剂,以钴锰溴为催化剂,与空气中的氧气接触发生氧化反应,对二甲苯被氧化生产对苯二甲酸。此过程为氧化放热过程,塔顶设置蒸汽发生器和水冷器,以取出反应放出的热量,并将冷凝回流液回流到反应釜内,尾气从分液罐排出到尾气净化工段。反应釜内得到的反应产物富含对苯二甲酸结晶的浆料,浆料被送到氧化结晶工段去生产精对苯二甲酸(简称PTA),此制备工艺方法存在不能有效移除反应中生产的水分,不能保证溶剂醋酸浓度恒定的缺陷。CN1257146C公开了对苯二甲酸的生产方法与装置:该装置由三部分组成:鼓泡塔反应器、浆料处理装置、尾气处理装置;方法的整体思路是:采用带有气体分离段的鼓泡塔反应器实现对二甲苯的液相催化氧化;浆料处理装置采用多级蒸发、过滤、干燥步骤回收固体对苯二甲酸;尾气处理装置采用多级冷凝副产蒸汽回收反应热、采用共沸精馏方法回收溶剂。CN1257146C所公开的技术存在设备和工艺复杂,不能及时移出反应生成的水,影响反应平衡和反应转化率,生产成本高的缺陷。

理化性质

1.避免与强氧化剂、碱接触。

2.本品低毒,其毒性和邻苯二甲酸基本相同。对大鼠经口LD506.0g/kg。腹膜腔注入致死量为800mg/kg。对皮肤的刺激性没有邻苯二甲酸强,也不呈现致敏现象。在生产过程中发生的变态反应症状、喘息、溃疡等,是由于原料的杂质造成的,在生物体中也能与邻苯二甲酸同样被分解而解毒。对过敏症者,接触本品可引起皮疹或支气管哮喘或支气管炎。操作中宜戴防尘口罩。空气中最高容许浓度0.1mg/m3。

3. 存在于烟叶、烟气中。[1]

制备方法

1. 工业上采用最广、最经济的生产方法,是以对二甲苯为原料的高温液相氧化法。对苯二甲酸的其他生产方法还有对二甲苯低温氧化法、苯酐转位法、甲苯氧化歧化法等。1.对二甲苯高温氧化法对二甲苯以乙酸为溶剂,以乙酸钴-乙酸锰为催化剂,以四溴乙烷为助催化剂,于221-225℃,2.5-3.0MPa下氧化生成对苯二甲酸。对苯二甲酸在乙酸中溶解度不大,氧化产物呈泥浆状,经离心分离、干燥后即得粗对苯二甲酸。其中最有害的杂质是对羧基苯甲醛,含量1000-5000ppm。将粗品在280-290℃、约7MPa压力下溶解于水中,然后在把催化剂存在下进行加氢处理,除去对羧基苯甲酸,经结晶、过滤、洗涤、干燥,即得纤维级对苯二甲酸。2.对二甲苯低温氧化法原料对二甲苯在醋酸溶剂中,以醋酸钴(或醋酸锰)及溴化物为催化剂,以三聚乙醛为氧化促进剂,在100-130℃温度和3MPa压力下,用空气一步低温氧化,反应产物用醋酸洗涤,然后干燥得产品对苯二甲酸。

2. 由对二甲苯经氧化,或由对二甲苯氨氧化成对苯二甲腈再水解而得。[1]

应用领域

用于制造合成树脂、合成纤维和增塑剂等。用作色谱分析试剂。[1]

计算化学数据

分子结构数据

1、 摩尔折射率:40.11

2、 摩尔体积(cm3/mol):114.4

3、 等张比容(90.2K):331.5

4、 表面张力(dyne/cm):70.3

5、 极化率:15.90[1]

安全信息

安全标识:S26 S36

危险标识:R36/37/38

储存运输

储存于阴凉、通风的库房。远离火种、热源。应与氧化剂、碱类分开存放,切忌混储。配备相应品种和数量的消防器材。储区应备有合适的材料收容泄漏物。

采用塑料袋外套布袋或聚丙烯编织袋包装,每袋20kg。贮存于阴凉通风干燥处。防热、防晒、防潮。按一般可燃化学品规定贮运。[1]

检测方法

理化常数

对苯二甲酸结构式

名称:对苯二甲酸

英文名称:p-phthalic acid

分子式 C8H6O4;HOOCC6H4COOH

分子量:166.13

两个羧基分别与苯环中相对的两个碳原子相连接而成的二元芳香羧酸。

产品性能 本品为白色晶体或粉末,低毒,可燃。若与空气混合,在一定的限度内遇火即燃烧甚至发生爆炸。

自燃点680℃

燃点384~421℃

升华热98.4kJ/mol

燃烧热3225.9kJ/mol

闪点 >110℃

对苯二甲酸

密度1.55g/cm3。

溶于碱溶液,微溶于热乙醇,不溶于水、乙醚、冰醋酸、乙酸乙酯、二氯甲烷、甲苯、DMF、氯仿等大多数有机溶剂,可溶于DMSO。

对苯二甲酸可发生酯化反应;在强烈条件下,也可发生卤化、硝化和磺化反应。

包装与储运 袋装产品采用内衬塑料薄膜的包装袋,每袋产品净重1000±2kg。包装袋上应印有生产厂名、地址、商标、产品名称、等级、批号、净重和标准代号等。也可使用不锈钢槽车装运,装料前应检查槽车是否清洁、干燥,装料后进料口应密封并施加铅封。产品运输中应防火、防潮、防静电。袋装产品搬运时应轻装轻卸,防止包装损坏;槽车装卸作业时应注意控制装卸速度,防止产生静电。应存放在阴凉、通风、干燥的仓库内,应远离火种和热源,与氧化剂、酸碱类物品分开存放,应防止日晒雨淋,不得露天堆放。

使用注意事项 属低毒类物质,对皮肤和粘膜有一定的刺激作用。对过敏症者,接触本品可引起皮疹和支气管炎。空气中最高允许浓度0.1mg/m3 。操作人员应穿戴防护用品 。

详细介绍

对苯二甲酸

简称TPA,是产量最大的二元羧酸,主要从对二甲苯制得,是生产聚酯的主要原料。常温下为固体。加热不熔化,300℃以上升华。若在密闭容器中加热,可于425℃熔化。常温下难溶于水。

生产方法

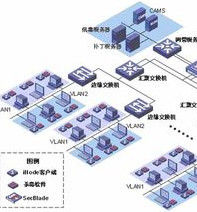

在19世纪就已发现了TPA,直到1949年英国卜内门化学工业公司发现TPA(或其衍生物对苯二甲酸二甲酯)是制造聚酯主要原料后,才开始广泛生产。1981年世界TPA产量已达3.485Mt。第一个工业化的生产方法是硝酸氧化法。随着聚酯工业的发展,已开发出从多种原料出发、通过多种途径生产TPA的方法(图1)。

对苯二甲酸

最经济、采用最广的是以对二甲苯为原料的高温液相氧化法(见彩图),此法收率高,流程短。对二甲苯低温氧化法反应条件较温和,腐蚀性小,但流程较长,目前只在少数工厂采用。也有人提出先使对二甲苯经氨化氧化反应生成对苯二腈,然后水解生成TPA,但此法目前还未大规模生产。由于从混合二甲苯中分离对二甲苯成本较高,因此也开发了一些从其他原料出发的方法。这些方法中有的虽早已工业化,但并无发展,有的则只是处于中间试验阶段。

对苯二甲酸

对二甲苯高温液相氧化法 此法首先由美国中世纪公司及英国卜内门化学工业公司于1955年提出,1958年由美国阿莫科化学品公司工业化生产。总的反应式为:

对苯二甲酸

但实际过程复杂得多,有人认为是经过下列步骤:

对苯二甲酸

由于第二个甲基不易氧化,反应过程易停止在对甲基苯甲酸或对羧基苯甲醛阶段。为使氧化反应能继续进行,阿莫科化学品公司采用高温和在醋酸钴-醋酸锰催化剂(见络合催化剂)中加入助催化剂溴化物(常用四溴乙烷)的流程 (图2)。溴化物所产生的溴可引发产生自由基链式氧化反应。氧化反应一般在塔式反应器中进行。反应温度为175~230℃,但多数是高于 200℃。较高的温度可以加速反应,减少中间产物,但分解所得副产物也增加。因反应热是依靠蒸发反应生成的水和溶剂醋酸移走的,故反应压力与蒸发量有关,一般为1.5~3.0MPa。停留时间为0.5~3h。醋酸钴和醋酸锰的浓度增加,可缩短停留时间或降低反应温度。高温氧化过程以对二甲苯计收率可达90%以上。由于反应温度高,又存在溴,具有强烈的腐蚀作用,故反应器需用钛或衬钛材料。

对苯二甲酸

TPA在醋酸中溶解度不大,氧化产物呈泥浆状,经离心分离、干燥后即得固体的粗TPA,其中最有害的杂质是对羧基苯甲醛(含量1000~5000ppm)。粗TPA可经对苯二甲酸二甲酯生产聚酯,但更好的方法是提纯,用精TPA直接作聚酯的原料。目前,常用的精制方法是阿莫科公司采用的加氢法,即在高温、高压下使粗TPA溶于水,然后在钯催化剂存在下对杂质进行加氢,再经结晶、过滤,即得纤维级(适于纺丝的纯度规格)精TPA,产品中对羧基苯甲醛的含量可小于 25ppm。精制过程中对苯二甲酸收率大于97%。精制方法除加氢外,还有升华等。

对二甲苯低温氧化法 此法反应温度一般低于150℃,催化剂虽也用醋酸钴,但不用溴化物。此时为使第二个甲基转化成羧基,一般要加入氧化时易产生过氧化物的共氧化物。例如,美国莫比尔化学公司用甲基乙基酮,美国伊斯曼-柯达公司用乙醛,日本东丽公司用三聚乙醛。这些物质氧化后也都生成醋酸,而醋酸就是氧化时所使用的溶剂。反应条件以东丽法为例:温度120~150℃,压力3MPa,产率为96%。低温氧化法由于无溴化物,且反应温度低,反应器可以不用钛材。

苯酐转位法 联邦德国亨克尔公司的专利(图1中的11、12、13、16流程),又称亨克尔Ⅰ法(Henkel Ⅰ)。由日本帝人公司实现工业化。该法将邻苯二甲酸酐先转化为邻苯二甲酸二钾盐,经转位反应可得对苯二甲酸二钾盐,再经酸化(或称酸析)即可得TPA。在这些步骤中最困难的是转位反应,此反应用镉或锌催化剂,反应温度350~450℃,压力1~5MPa,反应器结构也很复杂。用硫酸酸化后生成的硫酸钾,转化为氢氧化钾再循环使用很困难,只能用作钾肥。亨克尔Ⅰ法原料贵,技术复杂,因此虽已工业化,但并未得到推广。

甲苯氧化歧化法 又称亨克尔Ⅱ法(即图1中的1、12、14、16流程)。即以甲苯为原料,先经氧化制成苯甲酸,将其钾盐进行歧化,生成苯和对苯二甲酸二钾盐,经酸化即成TPA。其中最关键的是歧化反应,反应在400℃、2MPa和二氧化碳存在下进行。此法于1963年在日本由三菱化学工业公司实现了工业化。因成本高,于1975年停产。但又因原料甲苯比对二甲苯便宜得多,现在仍有一些国家的公司在研究改进此法。

用途

TPA 绝大部分用于生产最重要的聚酯──聚对苯二甲酸乙二酯。1963年以前由于TPA不易精制,故全部产品均先制成对苯二甲酸二甲酯,精制分离杂质后,与乙二醇在釜式(间歇操作)、塔式(连续操作)反应器中进行酯交换反应,制得对苯二甲酸乙二酯及其低聚物的混合物,再经缩聚生产聚对苯二甲酸乙二酯。1963年,TPA精制方法实现工业化,特别是1965年阿莫科化学品公司的精制法成功,更多地采用TPA在一个或多个串联釜式反应器中与乙二醇直接酯化的方法。直接酯化对反应器要求较高,但可省去对苯二甲酸二甲酯的制造及甲醇的回收过程,产品质量也较高。直接酯化由于有上述优点,发展很快,在70年代精TPA产量已逐步接近对苯二甲酸二甲酯的产量。TPA还可通过与环氧乙烷反应生成对苯二甲酸乙二酯,这种路线不但省去环氧乙烷水合制乙二醇的生产步骤,而且反应产物中低聚物很少。同时对苯二甲酸乙二酯能溶于水,易于进行结晶精制。因此,用粗TPA制粗对苯二甲酸乙二酯,精制后再生产聚对苯二甲酸乙二酯,就可避开较困难的粗TPA的精制过程。有许多公司对此法进行了研究和开发。

少量TPA用作制造对苯二甲酸丁二酯,其缩聚产物聚对苯二甲酸丁二酯性能良好,故发展较快。(见聚酯)

环境影响

健康危害

侵入途径:吸入、食入、经皮吸收。

健康危害:对眼睛、皮肤、粘膜和上呼吸道有刺激作用,未见职业中毒的报道。

毒理学资料及环境行为

毒性:属低毒类。

急性毒性:LD501670mg/kg(小鼠腹腔);3200mg/kg(大鼠经口);3550mg/kg(小鼠经口)

危险特性:遇高热、明火或与氧化剂接触,有引起燃烧的危险。

燃烧(分解)产物:一氧化碳、二氧化碳。

环境标准

前苏联 车间空气中有害物质的最高容许浓度 0.1mg/m3

前苏联(1975) 水体中有害物质最高允许浓度 0.1mg/L

应急处理

泄漏应急处理

切断火源。戴好防毒面具和手套。收集运到空旷处焚烧。如大量泄漏,收集回收或无害处理后废弃。

防护措施

呼吸系统防护:空气中浓度较高时,佩带防毒面具。

眼睛防护:可采用安全面罩。

防护服:穿工作服。

手防护:必要时戴防化学品手套。

其它:工作后,沐浴更衣。注意个人清洁卫生。

急救措施

皮肤接触:脱去污染的衣着,用流动清水冲洗。

眼睛接触:立即翻开上下眼睑,用流动清水冲洗15分钟。就医。

吸入:脱离现场至空气新鲜处。就医。

食入:误服者漱口,给饮牛奶或蛋清,就医。

灭火方法:雾状水、泡沫、二氧化碳、干粉、砂土。

工艺技术

PTA生产工艺过程可分氧化单元和加氢精制单元两部分。原料对二甲苯以醋酸为溶剂,在催化剂作用下经空气氧化成粗对苯二甲酸,再依次经结晶、过滤、干燥为粗品;粗对苯二甲酸经加氢脱除杂质,再经结晶、离心分离、干燥为PTA成品。

粗对苯二甲酸的提纯方法:包括如下步骤,将粗对苯二甲酸烘干,球磨,筛分,使粒径达到1~5μm,在60℃-100℃的温度下,浸渍于水中,搅拌,澄清、然后撇水,最后离心分离,80℃-105℃烘干,获得纯对苯二甲酸。所说的粗对苯二甲酸为碱减量废水经酸析后的沉淀物,杂质的干基重量含量为15%-18%。

精对苯二甲酸(PTA)工艺的主要专利厂商是BP-Amoco、Dupont-ICI和三井油化等公司,经多年发展,上述三公司技术大同小异、各有特点,水平不相上下。目前,世界采用BP-Amoco工艺的PTA装置生产能力总计达717.6万t/a,Dupont-ICI工艺为349.5万t/a,三井油化工艺为102.5万t/a。 ,4-C6H4( COOH )2 。 无色晶体。300℃ 以上即升华 。在水中溶解度极小 ,溶于二甲基亚砜、二甲基甲酰胺、六甲基磷酰三胺。由于它溶解度小和熔点高,提纯困难。

对苯二甲酸在工业上由对二甲苯经硝酸氧化,或在钴盐催化下经空气氧化制得。利用苯甲酸钾或邻苯二甲酸钾,在镉或锌催化剂和二氧化碳存在下进行重排反应,也可生产对苯二甲酸。

用途:对苯二甲酸及其二甲酯主要用于与乙二醇缩聚形成聚酯,由它制造的合成纤维商品名为涤纶。聚酯也可制成薄膜或注塑成形,广泛用于电子和汽车制造业。对苯二甲酸还可用于制造除草剂和粘接剂等。

精对苯二甲酸(PTA)是重要的大宗有机原料之一,其主要用途是生产聚酯纤维(涤纶)、聚酯薄膜和聚酯瓶,广泛用于与化学纤维、轻工、电子、建筑等国民经济的各个方面,与人民生活水平的高低密切相关。

PTA的应用比较集中,世界上90%以上的PTA用于生产聚对苯二甲酸乙二醇酯(PET),其它部分是作为聚对苯二甲酸丙二醇酯(PTT)和聚对苯二甲酸丁二醇酯(PBT)及其它产品的原料。

生产方法

在19世纪就已发现了TPA,直到1949年英国卜内门化学工业公司发现TPA(或其衍生物对苯二甲酸二甲酯)是制造聚酯主要原料后,才开始广泛生产。1981年世界TPA产量已达3.485Mt。第一个工业化的生产方法是硝酸氧化法。随着聚酯工业的发展,已开发出从多种原料出发、通过多种途径生产TPA的方法(图1)。最经济、采用最广的是以对二甲苯为原料的高温液相氧化法(见彩图),此法收率高,流程短。对二甲苯低温氧化法反应条件较温和,腐蚀性小,但流程较长,目前只在少数工厂采用。也有人提出先使对二甲苯经氨化氧化反应生成对苯二腈,然后水解生成TPA,但此法目前还未大规模生产。由于从混合二甲苯中分离对二甲苯成本较高,因此也开发了一些从其他原料出发的方法。这些方法中有的虽早已工业化,但并无发展,有的则只是处于中间试验阶段。

对二甲苯高温液相氧化法

图1

此法首先由美国中世纪公司及英国卜内门化学工业公司于1955年提出,

58年由美国阿莫科化学品公司工业化生产。

总的反应式为(图1):

图2

但实际过程复杂得多,有人认为是经过下列步骤(图2):

由于第二个甲基不易氧化,反应过程易停止在对甲基苯甲酸或对羧基苯甲醛阶段。为使氧化反应能继续进行,阿莫科化学品公司采用高温和在醋酸钴-醋酸锰催化剂(见络合催化剂)中加入助催化剂溴化物(常用四溴乙烷)的流程 (图3)。溴化物所产生的溴可引发产生自

图3

由基链式氧化反应。氧化反应一般在塔式反应器中进行。反应温度为175~230℃,但多数是高于 200℃。较高的温

度可以加速反应,减少中间产物,但分解所得副产物也增加。因反应热是依靠蒸发反应生成的水和溶剂醋酸移走的,故反应压力与蒸发量有关,一般为1.5~3.0MPa。停留时间为0.5~3h。醋酸钴和醋酸锰的浓度增加,可缩短停留时间或降低反应温度。高温氧化过程以对二甲苯计收率可达90%以上。由于反应温度高,又存在溴,具有强烈的腐蚀作用,故反应器需用钛或衬钛材料。

TPA在醋酸中溶解度不大,氧化产物呈泥浆状,经离心分离、干燥后即得固体的粗TPA,其中最有害的杂质是对羧基苯甲醛(含量1000~5000ppm)。粗TPA可经对苯二甲酸二甲酯生产聚酯,但更好的方法是提纯,用精TPA直接作聚酯的原料。目前,常用的精制方法是阿莫科公司采用的加氢法,即在高温、高压下使粗TPA溶于水,然后在钯催化剂存在下对杂质进行加氢,再经结晶、过滤,即得纤维级(适于纺丝的纯度规格)精TPA,产品中对羧基苯甲醛的含量可小于 25ppm。精制过程中对苯二甲酸收率大于97%。精制方法除加氢外,还有升华等。

对二甲苯低温氧化法 此法反应温度一般低于150℃,催化剂虽也用醋酸钴,但不用溴化物。此时为使第二个甲基转化成羧基,一般要加入氧化时易产生过氧化物的共氧化物。例如,美国莫比尔化学公司用甲基乙基酮,美国伊斯曼-柯达公司用乙醛,日本东丽公司用三聚乙醛。这些物质氧化后也都生成醋酸,而醋酸就是氧化时所使用的溶剂。反应条件以东丽法为例:温度120~150℃,压力3MPa,产率为96%。低温氧化法由于无溴化物,且反应温度低,反应器可以不用钛材。

苯酐转位法

图4

联邦德国亨克尔公司的专利(图4中的11、12、13、16流程),又称亨克尔Ⅰ法(Henkel Ⅰ)。由日本帝人公司实现工业化。该法将邻苯二甲酸酐先转化为邻苯二甲酸二钾盐,经转位反应可得对苯二甲酸二钾盐,再经酸化(或称酸析)即可得TPA。在这些步骤中最困难的是转位反应,此反应用镉或锌催化剂,反应温度350~450℃,压力1~5MPa,反应器结构也很复杂。用硫酸酸化后生成的硫酸钾,转化为氢氧化钾再循环使用很困难,只能用作钾肥。亨克尔Ⅰ法原料贵,技术复杂,因此虽已工业化,但并未得到推广。

甲苯氧化歧化法

又称亨克尔Ⅱ法(即图4中的1、12、14、16流程)。即以甲苯为原料,先经氧化制成苯甲酸,将其钾盐进行歧化,生成苯和对苯二甲酸二钾盐,经酸化即成TPA。其中最关键的是歧化反应,反应在400℃、2MPa和二氧化碳存在下进行。此法于1963年在日本由三菱化学工业公司实现了工业化。因成本高,于1975年停产。但又因原料甲苯比对二甲苯便宜得多,现在仍有一些国家的公司在研究改进此法。

主要用途

PTA是重要的大宗有机原料之一,广泛用于与化学纤维、轻工、电子、建筑等国民经济的各个方面。同时,PTA的应用又比较集中,世界上百分之九十以上的PTA用于生产聚对苯二甲酸乙二醇酯(简称聚酯,PET)。生产1吨PET需要0.85至0.86吨的PTA和0.33至0.34吨的MEG(乙二醇)。聚酯包括纤维切片、聚酯纤维、瓶用切片和薄膜切片。国内市场中,有百分之七十五的PTA用于生产聚酯纤维;百分之二十用于生产瓶级聚酯,主要应用于各种饮料尤其是碳酸饮料的包装;百分之五用于膜级聚酯,主要应用于包装材料、胶片和磁带。[2]