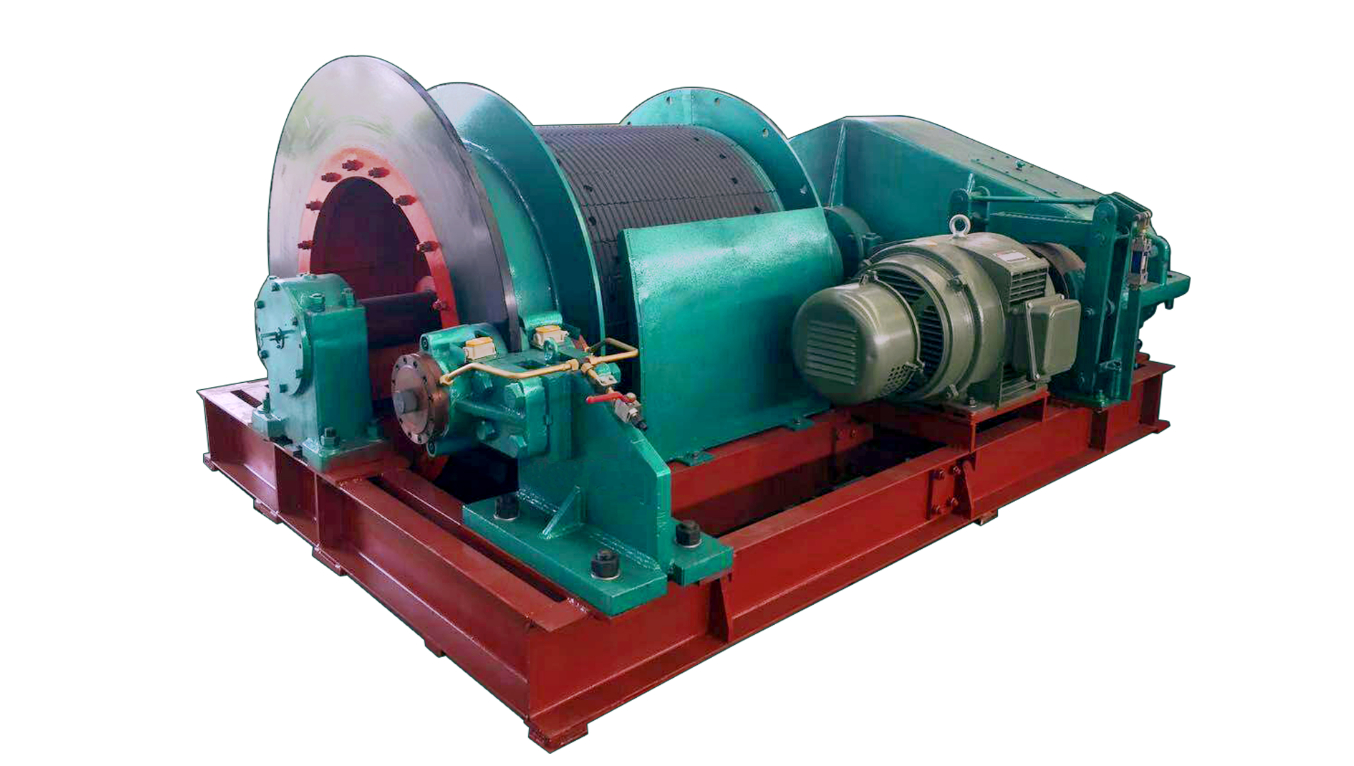

防爆提升绞车指的是安装在井下有瓦斯和煤尘等爆炸危险环境中的提升机械。防爆提升绞车按拖动方式可分为电动和液压两大类。防爆提升绞车主要用于煤与沼气突出矿井井下的暗立井、暗斜井、采区上、下山和沼气矿井的采区上、下山作为提升或下放人员、煤炭、矸石及设备和材料。

精选百科

本文由作者推荐

防爆提升绞车 相关的文章

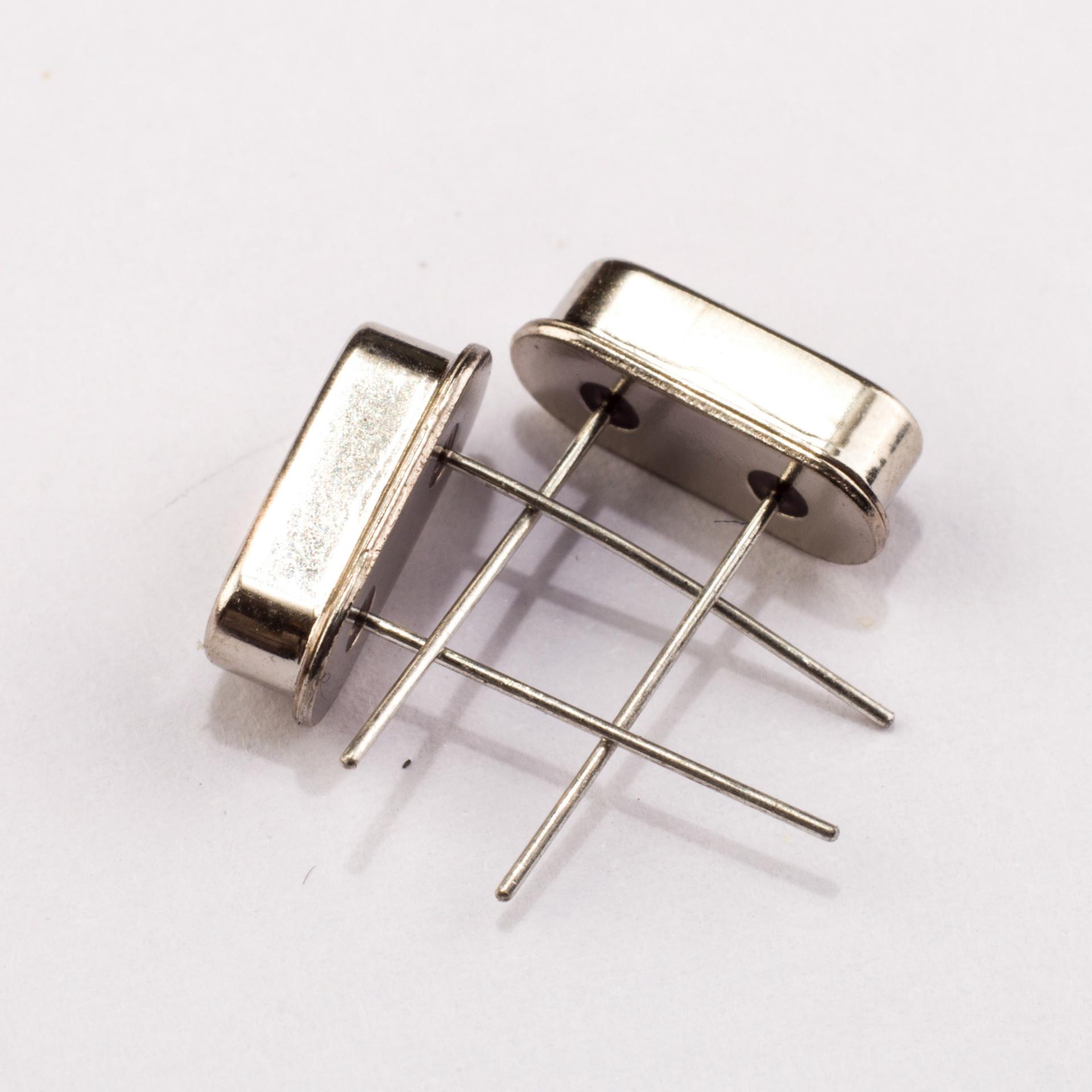

石英谐振器指的是利用电信号频率等于石英晶片固有频率时晶片因压电效应而产生谐振现象的原理制成的器件。它由石英晶片(或棒)、电极、支架和外壳等构成,在稳频、选频和精密计时等方面有突出的优点,是晶体振荡器和窄带滤波器等的关键元件。

服务器托管是指为了提高网站的访问速度,将您的服务器及相关设备托管到具有完善机房设施、高品质网络环境、丰富带宽资源和运营经验以及可对用户的网络和设备进行实时监控的网络数据中心内,以此使系统达到安全、可靠、稳定、高效运行的目的。托管的服务器由客户自己进行维护,或者由其它的授权人进行远程维护。 即由用户自行购买服务器设备放到当地电信、网通或其他ISP运营商的IDC机房。

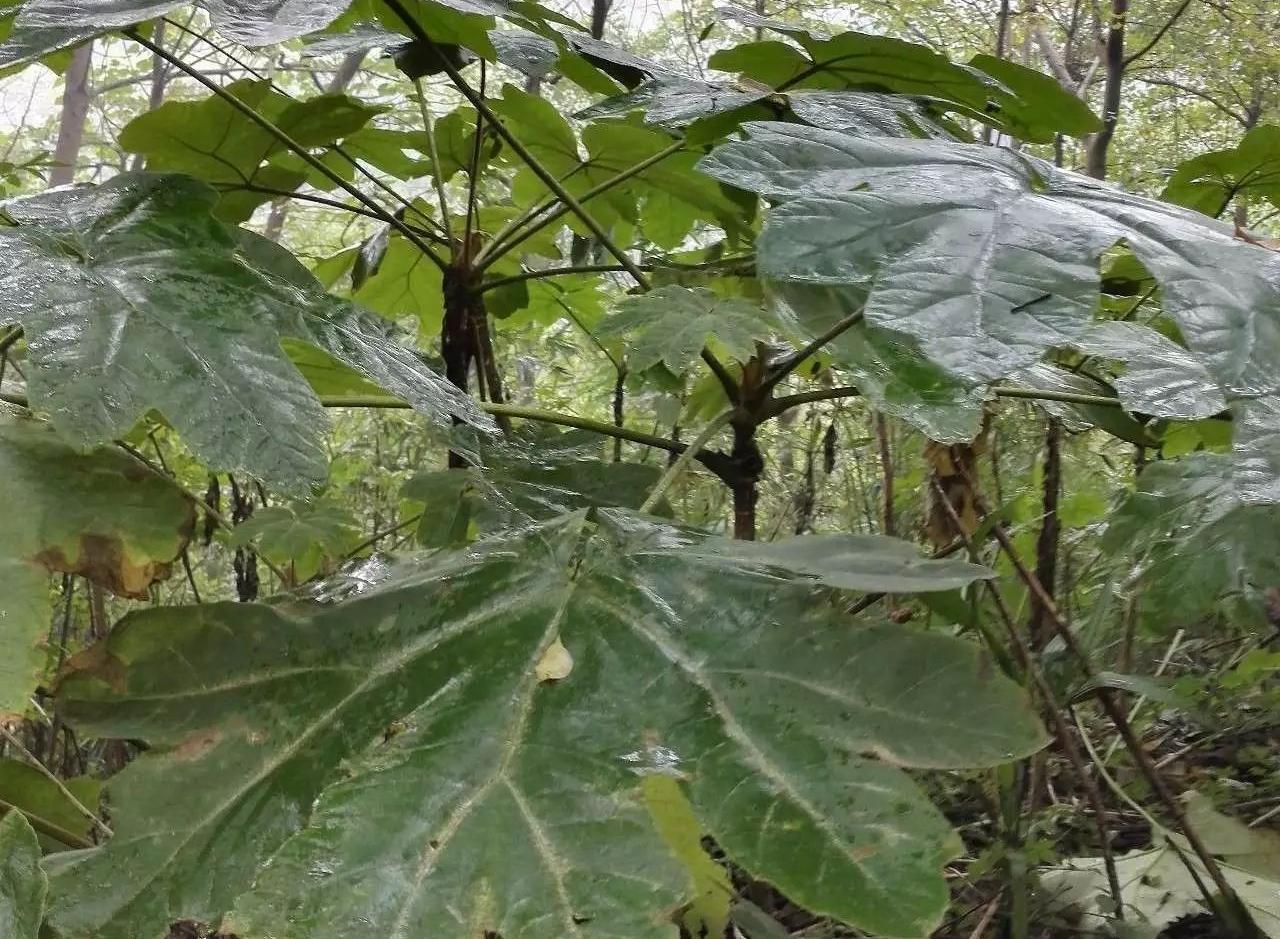

西藏通脱木,为通脱木属灌木或小乔木,无刺,高1—3.5米:茎髓大,白色,纸质。该科约80属,900多种,分布于两半球的热带至温带地区。中国有22属160多种,除新疆外,全国各地均产。其中4属为特有属。

南昌铜锣湾广场与世界著名的『刘荣广伍振民建筑事务所(香港)有限公司』合作,以打造国际水准的城市综合体。项目占地144.5亩,总建筑面积约486800㎡。高层住宅共9栋、规划户数约1436户,建筑面积约172800㎡,户型包括超大平层、三房、两房以及少部分一房,主力户型面积在135-180㎡、101-110㎡区间。多层住宅共64户,建筑面积约17100㎡。

公主楼坐落于居庸关路10号,小楼由一座尖塔与不规则斜顶屋组成,南部有方型平台;就像是童话故事中的常有的模样,精巧可爱。公主楼建造于20世纪三十年代中期,占地近千平方米,建筑面积721.98平方米。

《魍魉之匣》是广为知晓的妖怪推理作家京极夏彦所作的人气长篇「京极堂系列」的第二部作品。在《魍魉之匣》中,除了登场人物各自的魅力外,各种事件之间复杂的脉络更编织出成令人诧异的结果,本作曾获得第四十九届日本推理作家协会赏,获得广大的读者的支持。而本次将以动画的手法,将独特的世界表现出来,并且由人气漫画家组合CLAMP担当角色原案。